ポリエチレンボトル製品

ホーム

> ポリエチレンボトル製品

> 光滅菌、液中異物・外観検査、密封性検査

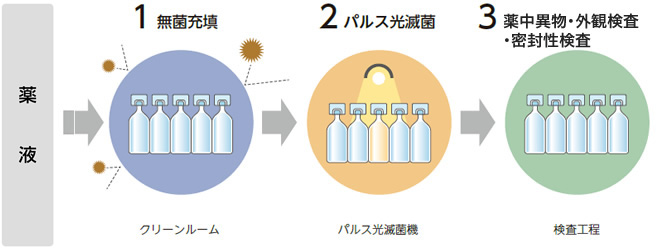

最終滅菌法としての光滅菌

ポリエチレンボトルの製造は、容器成型・充填・密封を同一機器内で行う無菌性の高い製造方法となりますが、製品のより良い品質を求め、当社ではパルス光照射による最終滅菌を確立しました。

ガラスアンプルやバイアルのようなガラス容器に対しては、最終の加熱滅菌が適用されていますが、ポリエチレンボトルは材質が熱に弱いことから、最終の加熱滅菌を行うことができませんでした。

そのため、FDAにて食品領域における殺菌の有用性が確認されている「パルス光滅菌機」に注目し、様々な検証を重ね、世界で初めてパルス光滅菌を医薬品に応用しました。

- 当社のポリエチレンボトル注射剤のほとんどは、無菌充填後、パルス光照射による最終滅菌を実施しています。(光の影響を受ける一部製品を除く)

パルス光による滅菌機序は、紫外線殺菌と同様で、紫外線を微生物に照射することにより、微生物細胞内のDNAのピリミジン塩基にシクロダイマーを形成させることによりDNAの再生を困難にし、死滅させます。

一般に紫外線殺菌では長時間の照射にて効果が発現します。紫外線の長時間照射では、薬剤によっては薬剤の分解が懸念されますが、高エネルギーであるパルス光を瞬間的に照射することで同問題も解決できることを確認しています。

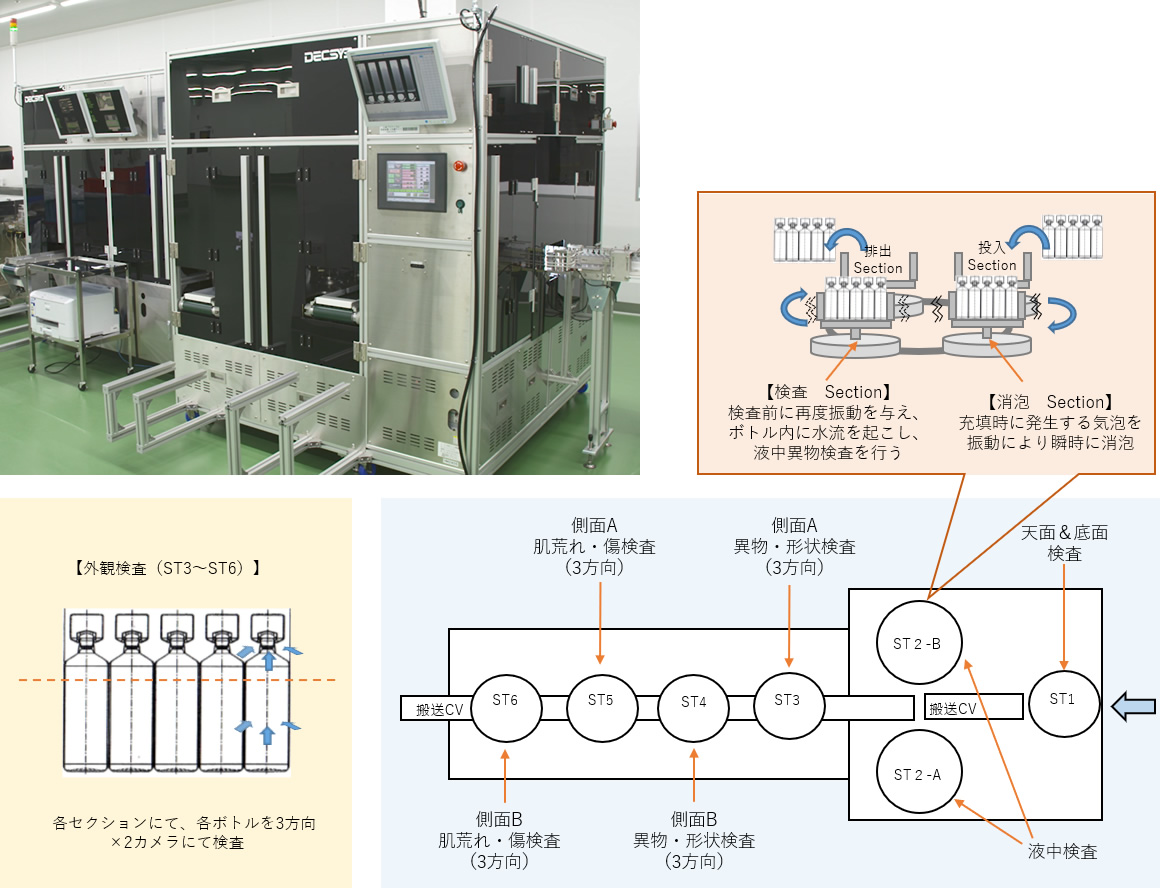

液中異物・外観検査

ポリエチレンボトルの製造では、容器成型・充填・密封を同一機器内で行います。同製造は清浄度の高い作業室にて細心の注意を払い行われていますが、その成型方法上、ポリエチレンの炭化物が発生し、薬液や容器に混入するリスクがあります。

そのため、当社では、機器メーカーと共同でポリエチレンボトルのための液中異物・外観検査機を開発・導入しました。

この検査機は、これまで困難であった、充填時に発生する気泡の瞬時消泡及び液中異物検査時のボトル内の水流の確保などの革新的な技術にて完成しています。

密封性検査(ピンホール検査)

ポリエチレンボトルに圧力をかけ、電気を流すことで、ポリエチレンボトルからの薬液の漏洩を電圧抵抗にて検知するリーク検査機です。

ポリエチレンボトルに圧力をかけ、電気を流すことで、ポリエチレンボトルからの薬液の漏洩を電圧抵抗にて検知するリーク検査機です。

この方式では、5μmのピンホールも検知することができます。

製造ライン